革新のセンシング技術で補助盤あり・なし両対応

崩壊試験に必要な全てのデータを記録

崩壊試験法は、錠剤・カプセル等の固形製剤が消化管内で規定時間内にばらばらに“崩壊”するかどうかを評価するための試験であり、その手法や装置は日米欧三極局方(以下、「局方」)により規定されています。

この試験において、崩壊の判定は「目視」により行われます。試験者にとって、試験時間の管理や目視判定にかかる工数は大きく、また、不溶性の剤皮やカプセル断片などが残る試料の場合など、その判定が試験者によってばらつく可能性があるという課題があります。

オートディテクターは、試験中の試料の様子を連続的にセンシングし、崩壊終了を自動判定する装置です。

さらに、ビーカー内の試験液温度、バスケットの上下動速度などもセンサー計測し、試験日時・試料・試験器・アカウント名などの情報とともに、崩壊試験の記録として必要なすべてのデータを電子的に採取・記録します。

局方の要求事項への適合はもちろん、補助盤あり・なしの両試験に対応させ、さらに、剤皮などが残る試料にも対応することで、幅広い試験に使用可能な、全く新しい画期的な装置として誕生しました。

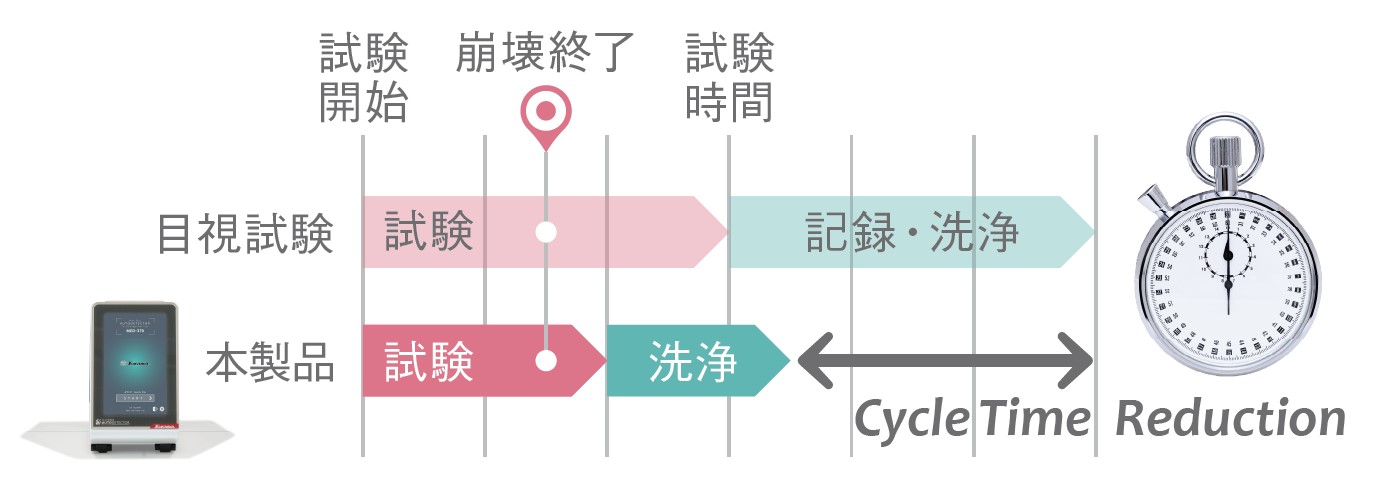

本製品は崩壊終了を検出した時点で直ちにお知らせし、データ保存・出力が行われるため、規定の試験時間が経過するまで待つ必要はありません。これらにより、試験工数の大幅な削減、目視判定のばらつきによる誤差要因の排除、電子記録による信頼性向上などをすべて同時に実現します。

JP・USP・EP適合。

Feature 特長

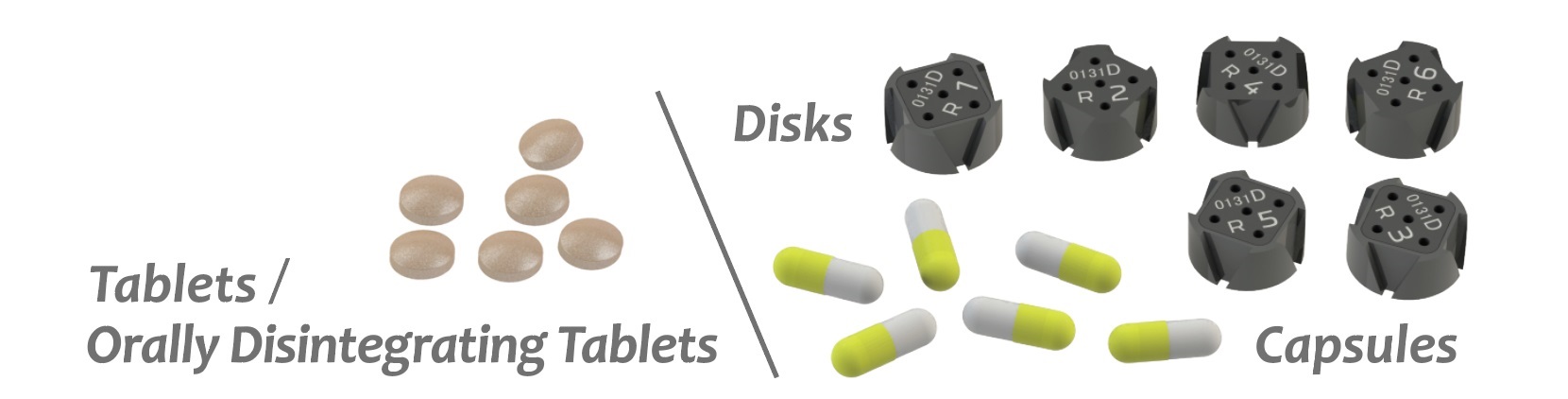

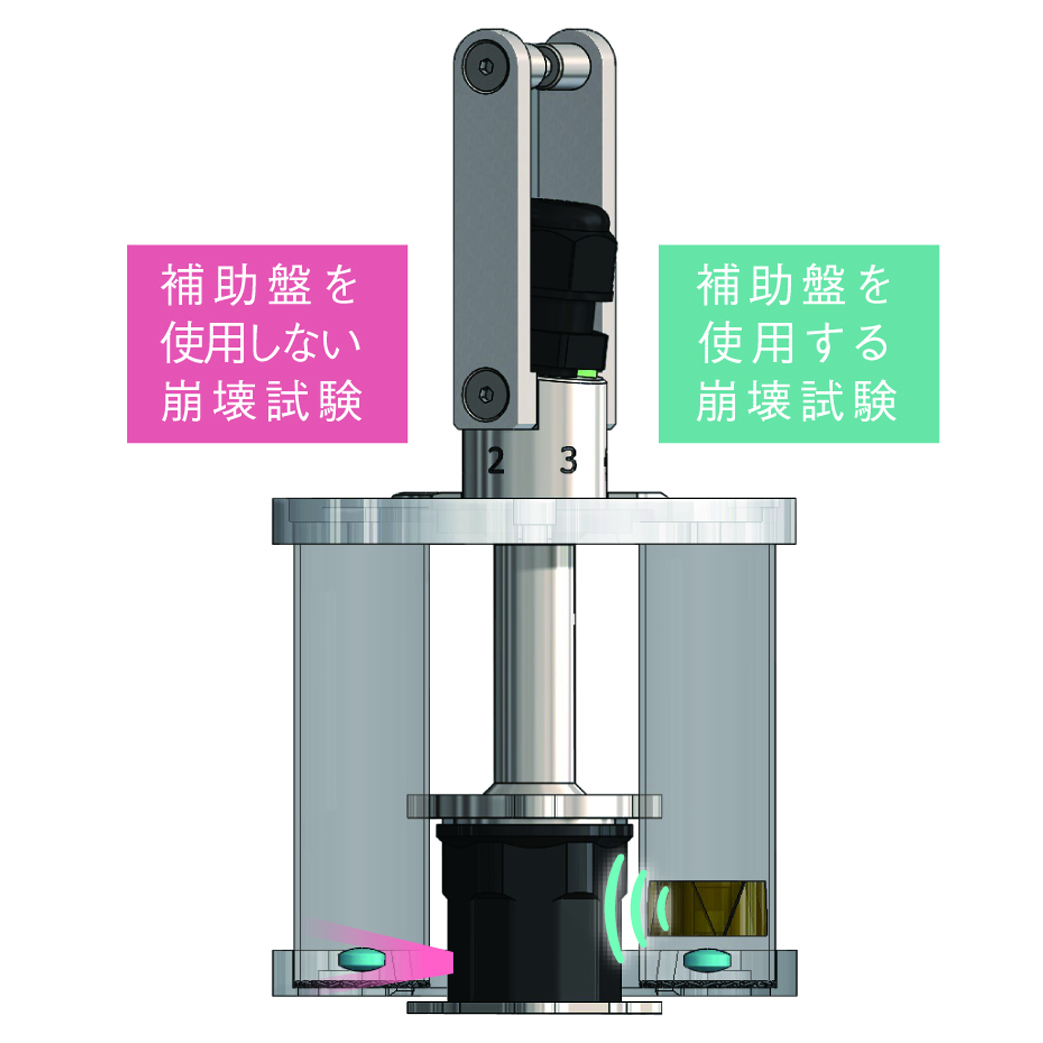

補助盤あり・なし両試験に対応、残留物が残る製剤にも対応

本製品は、国内で初めて、補助盤あり・なしの両試験に対応しました(※1)。

さらに、補助盤を使用する場合、剤皮やカプセル皮膜などが残る製剤においても、残留物に相当する厚みをあらかじめ設定し、これを除外して崩壊検出が可能です。

また、腸溶性製剤における崩壊試験第1液での試験などに準じ、所定の時間で崩壊しない場合に適合と判定するモードも備え、さまざまな条件での崩壊試験に幅広く対応します。

崩壊終了時間、温度、上下動速度など崩壊試験に必要な全てのデータを記録

崩壊試験においては、崩壊終了の判定に加え、ビーカー内温度や、バスケットの上下動速度など、多岐にわたる項目を管理し、記録する必要があります。

目視判定を行うという試験の性質上、これらの記録は主に手書き・手入力により行われています。

本製品は、これらの試験データを計測したうえ、試験日時や試験者アカウント、試験器型式、シリアルNo.、試料の名称、ロット名、試験液などの情報と併せることで、試験記録として必要なすべての情報をまとめて出力します。

試験者によるばらつきやエラーをなくし、試験の堅牢性・信頼性を確保

医薬品・健康食品などの品質試験における信頼性の確保は、昨今、ますます重要性が高まっています。

本製品は崩壊終了を機械的に判定することから、試験者による判定のばらつきや目視確認のタイミングずれ、記録ミスなどの人的エラーのリスクを最小化し、画一的で信頼性の高い試験運用を可能にします。

さらに、ユーザーごとに権限範囲を設定可能なアカウント機能などにより、堅牢で信頼性の高い試験運用をサポートします。

新旧崩壊試験器に接続可能

当社製の崩壊試験器は、1968年の発売以降、多くの医薬品・健康食品メーカー、公的機関などに導入いただいています。

本製品は、最新のNT-210シリーズはもちろん、過去に販売され現存するほぼ全ての試験器(NT-20シリーズ以降)に幅広く対応しています。

お手持ちの試験器をそのまま活用し、本製品を追加するだけで容易にシステムアップし、崩壊判定・記録などを自動化することが可能です。

1ヶ月あたり46時間(※2)を試験から開放

崩壊試験では、素錠・コーティング錠・丸剤・カプセル剤などの剤型ごとに、20分、30分、60分、120分などの試験時間が規定されています。

通常の試験では、これらの時間が経過したタイミングで直ちにバスケットを引き上げ、目視確認するという作業が必要です。

本製品は、崩壊を検出したタイミングですぐにブザーでお知らせし、直ちにデータを保存・出力します。

試験時間が経過するまで待つ必要がなくなり、1回あたりの試験と記録に必要な時間を大幅に短縮します。

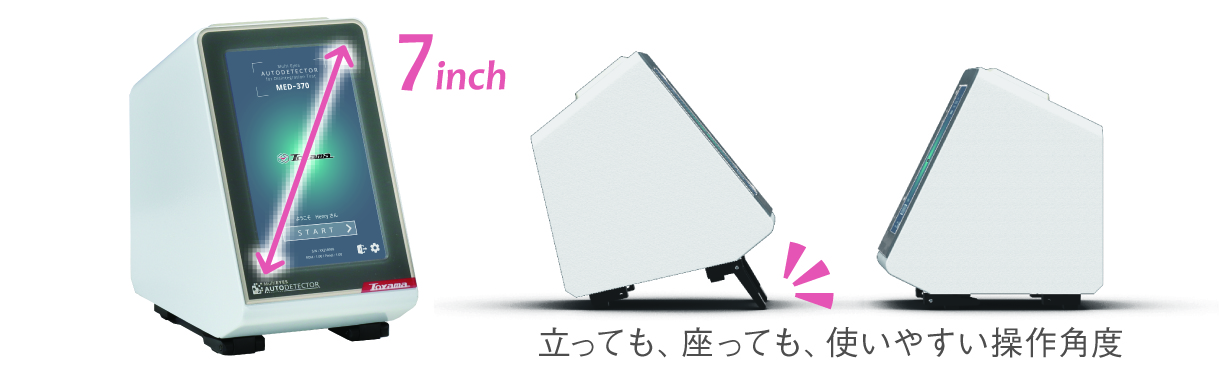

使いやすい設計、特別なトレーニング不要

誰もが使いやすくデザインされた本製品は、どんな姿勢でも操作しやすく、また、直感的に操作でき、ひと目で試験状態が分かります。

最小限の手順で試験器へ設置できるため、操作ミスのリスクを軽減します。導入のための特別な作業やトレーニングは必要ありません。

清潔で容易な試験運用をサポート

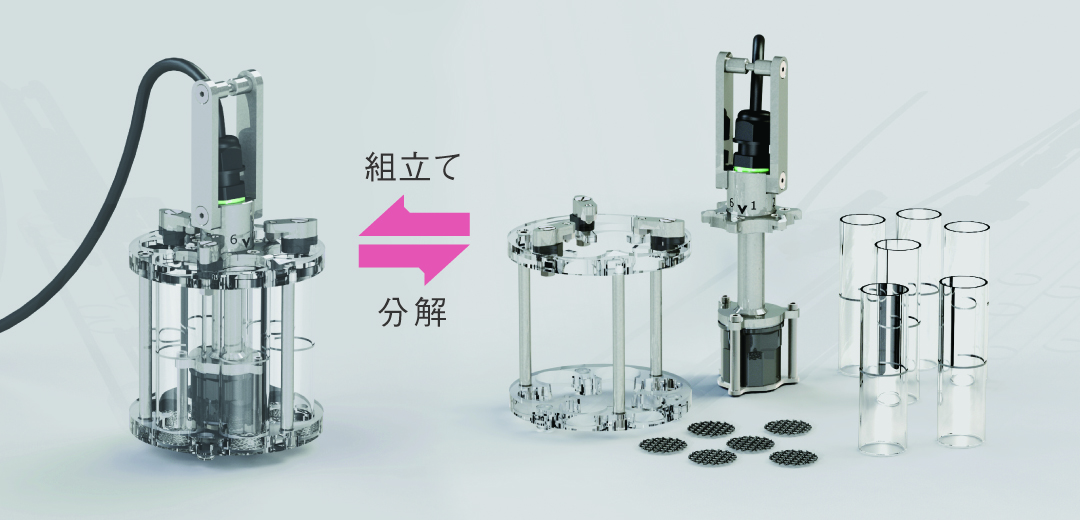

本製品のバスケットは、3か所のロックレバーを操作し、かんたんに分解・組み立てが可能です。

フッ素樹脂コーティングされた底網は、細かい汚れや油分を容易に除去することができます。

タッチペンを兼ねた「ディスクピックアップペン」は、試験後の補助盤を吸着させて取り出すことができます。

さらに、汚れたバスケットからの液だれによる試験室の汚損を防ぐ「バスケットトレイ」や、センサー部の洗浄に便利な「PPビーカー」も標準付属します。

試験後のバスケットにこびりついた試料の残留物や油分の洗浄、乾燥などの手間がかかる作業を軽減し、清潔で容易な試験運用をサポートします。

Infrared / Magnetic Sensing Technology

“Infrared / Magnetic Sensing Technology”は、当社独自の崩壊検出技術です。

・近赤外線・磁気を用いた独自のセンシング技術により、補助盤を使用する・使用しない試験の両方に対応します。

・バスケット底部の温度センサーは、試験中のビーカー内温度を常時計測します。

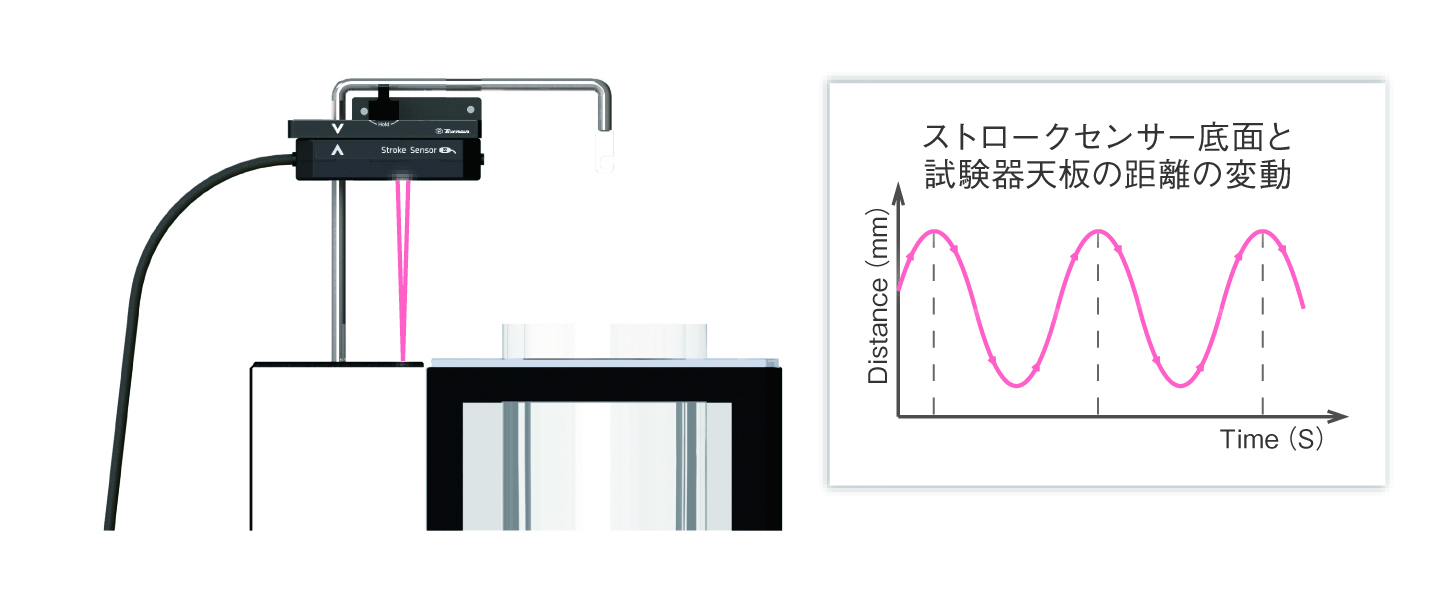

・ストロークセンサーによるレーザー計測で、懸垂桿と試験器の天板の距離を常時計測します。

これにより、試験者の操作による試験開始・中断を自動検出し、さらに、試験中のバスケットの上下動速度(CPM)を精密に計測します。

これらの“Multi-Eyes”により、崩壊試験に必要な全てのデータの記録を実現します。

※1 当社調べ

※2 モデルケースに基づく当社試算

Function 主な機能

| チャンネル数 | 2 |

|---|---|

| タッチパネル | 7 inch |

| 上下動速度検出範囲 | 25 CPM - 35 CPM |

| 上下動速度計測方式 | レーザーセンサーによる個別計測 |

| 上下動速度表示 | 1 CPM単位のデジタル表示 |

| 上下動速度計測正確さ | ±1 CPM |

| 試験液温度計測方式 | サーミスタによる個別計測 |

| 試験液温度表示 | 0.1 ℃単位のデジタル表示 |

| 試験液温度計測正確さ | ±1 ℃ (20 ℃環境下37.0 ℃・30 CPM動作時) |

| 試料検出方式 | 補助盤なし : 近赤外線センサーによる個別計測 補助盤あり : 磁気センサーによる個別計測 |

| 判定時間設定範囲 | 2分 – 99 時間 59 分 |

| アカウント機能 | ユーザーごとに権限範囲を設定、最大 20 人 |

| 試験条件保存・読込機能 | 最大 20 メソッド |

| 試験記録 | 試験終了時に自動保存、最大数 20×2チャンネル |

| 出力 | RS-232C接続によるプリンタ印字(自動または手動) |

| 接液部材質 | SUS316、ホウケイ酸ガラス、アクリル、PFA、FKM |

| 使用可能温度 | 10 ℃ - 30 ℃ |

| 使用可能湿度 | 20 % - 85 % |

| 電源 | 12 V DC |

| 寸法 | W 131 × H 210× D 197 mm (突起物を含む) |

| 重量 | 2.1 kg |